생생한 반도체 이야기 – 미세패터닝 기술의 한계를 넘는 더블 패터닝 기술(2)

안녕하세요, capincau입니다.

이번에는 HARD MASK를 간단하게 소개하고 HARD MASK를 이용하여 미세패턴을 구현하는 과정을 준비했습니다. 난이도가 꽤 높습니다만 천천히 따라오면 전체가 이해될 것으로 믿습니다.

PR MASK와 HARD MASK 비교

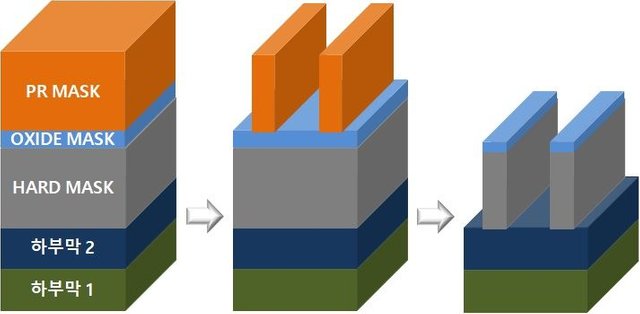

미세패턴을 구현하려면 PR MASK의 폭이 점점 줄어들어야 합니다. PR MASK의 가로에 대한 세로의 비율이 특정값보다 커지게 되면 PR MASK는 반듯하게 서있지 못하고 쓰러지게 되어 정상적인 패터닝이 불가능하게 됩니다. 이러한 현상을 극복하기 위해 HARD MASK가 도입되었습니다. PR MASK와 HARD MASK의 적층 단면을 비교해보면 그림 1과 같습니다.

그림 1 PR MASK와 HARD MASK의 단면

왼쪽은 PR MASK의 단면이고 오른쪽은 HARD MASK의 단면입니다. 패터닝을 하려는 막질은 ‘하부막 2’이고 HARD MASK 쪽이 OXIDE MASK+HARD MASK의 2개 막질이 추가됩니다. 일반적으로 OXIDE MASK는 SION이 주로 사용되는데, 늘어난 막질의 개수만큼 원가가 상승할 것이라는 예상이 가능합니다.

HARD MASK 패터닝

그림 1의 오른쪽 HARD MASK 적층 구조에서 패터닝 PR MASK의 형성부터 시작합니다. PR을 패터닝한 뒤 PR을 MASK 삼아 하부의 OXIDE MASK를 패터닝하고, OXIDE MASK를 이용하여 HARD MASK를 패터닝합니다. 그 과정을 순서대로 그림 2와 같이 나타내었습니다.

그림 2 HARD MASK 패터닝

PR을 MASK로 하부막을 패터닝하는 경우는 한 번의 DRY ETCH 공정이 필요하지만, HARD MASK를 사용하게 되면 MASK ETCH 후 하부막을 패터닝하게 되므로 두 번의 DRY ETCH 공정이 필요합니다. 여기서 또 한번의 원가상승요인이 발생합니다.

미세 패터닝 기술의 꽃, Double Patterning Technology

이제 Double Patterning Technology(DPT)를 소개할 차례입니다. DPT는 ALD(Atomic Layer Deposition)이라고 하는 원자 단위로 적층하는 공정이 개발되면서 가능해졌습니다. 일반적으로 박막을 형성하는 방법은 반응을 위한 두 가지 물질(보통 GAS 형태)을 반응기에 넣고 에너지를 공급하여 연속적인 화학반응을 일으키는 것입니다. 반응 시간을 조절함으로써 원하는 두께의 박막을 얻습니다. 반면에 ALD 방식은 반응을 하는 물질을 동시에 반응기로 공급하지 않습니다. 한 가지 물질을 반응기에 아주 짧은 순간 공급한 뒤 최소한의 양을 웨이퍼의 표면에 남기고 진공펌프를 이용하여 나머지 물질을 반응기 외부로 뽑아냅니다. 그런 다음 반응하는 다른 물질을 반응기에 공급하여, 웨이퍼 표면에 고르게 묻어있는 첫 번째 물질과 반응하도록 하면 원자 또는 분자 수준의 두께로 웨이퍼 전체에 고르게 형성된 박막을 얻을 수 있습니다. 원하는 두께의 박막을 얻을 때까지 이러한 과정을 반복하는 것이 ALD 공정입니다. ALD 공정으로 만들 수 있는 박막은 SiO2를 포함하여 각종 METAL LAYER와 실리콘 나이트라이드 등이 있는데, DPT에서 널리 사용되는 ALD는 SiO2입니다.

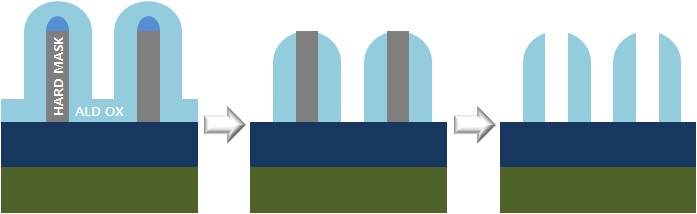

ALD로 형성하는 SiO2를 ALD OX라고 부르는데, ALD OX는 상온보다 조금 높은 온도에서도 막질의 형성이 가능한 특징이 있습니다. 낮은 온도에서 ALD OX를 형성할 수 있다는 것은 온도에 의한 WAFER와 패터닝이 끝난 HARD MASK의 변형을 막을 수 있기 때문에 고품질의 OXIDE MASK를 얻을 수 있습니다. 그림 2에서 얻은 HARD MASK 패턴에 ALD OX를 증착하면 그림 3과 같은 패턴을 얻을 수 있습니다.

그림 3 DPT를 이용한 HARD MASK 패터닝

그림 3은 아주 많이 사용되는 두 가지 DPT 기술 중 하나인 SARP(Self aligned reverse patterning)를 적용한 MASK의 단면을 나타낸 것입니다. 미리 형성해둔 HARD MASK 패턴에 ALD OX를 증착하고 DRY ETCH를 하면 그림 3의 두 번째와 같이 ALD OX는 세로로 서있는 것만 남습니다. 기존의 HARD MASK는 맨 윗 부분이 드러난 상태가 되는데, HARD MASK는 탄소 성분이므로 산소와 반응시키면 깨끗하게 제거가 되어 맨 오른쪽과 같은 상태가 됩니다.

그림 2를 떠올려보면, PR이 남아있던 곳은 단면에서 두 군데였는데 마지막에 남은 ALD OX 기둥은 네 개가 남았습니다. ALD OX를 사용하지 않고 PR만 가지고 패터닝을 하려면 PR을 네 개 남겨야 했을 것입니다. 그러나 PHOTO 공정의 한계로 그렇게 패터닝하는 것이 불가능한 경우 PR MASK를 두 개만 만들고 ALD OX를 이용한 DPT를 활용하여 두 배 더 많은 MASK를 만들어낼 수 있습니다. 왜 double patterning인지 이해하시겠지요?

마무리

DPT를 이해하는 것은 생각보다 어려운 일입니다만, 하나씩 머리 속으로 그려가면서 패터닝의 변화를 입체적으로 따라가다 보면 어느 순간 DPT를 이해한 여러분들을 발견할 수 있을 것입니다. DPT를 이해하는 것과 함께 알아두시면 좋을 내용이 원가에 관련한 내용입니다. PHOTO 공정으로 미세 패터닝을 충분히 할 수 있다고 가정하면 HARD MASK와 DRY ETCH만으로 패터닝을 할 수 있겠지만 DPT를 적용하면 MASK를 패터닝하기 위한 DRY ETCH와 ALD 공정이 추가되므로 적어도 3개 이상의 공정 수 증가에 따른 원가상승이 문제가 됩니다. 또 추가된 공정을 진행하는 만큼의 시간도 필요하므로 생산량이 그만큼 줄어들게 되고, 추가된 공정을 위한 설비가 있어야 하기 때문에 단위 면적 당 생산량도 줄어들게 됩니다. E-UV에 기대를 거는 이유는 미세패턴을 만들기 위해 복잡해진 공정을 단순화할 수 있기 때문입니다. 아직은 E-UV 설비의 가격이 천문학적인 수준이어서 투자하기 쉽지 않지만 기술의 발전에 따라서 설비의 가격도 낮아질 것이므로 미세패턴 기술에 관해서라면 희망적이라고 할 수 있겠습니다.

긴 글임에도 불구하고 끝까지 읽어주셔서 고맙습니다.

ALD에 매달려 살고 있는 공대생으로서 너무 반가운 포스팅이네요. 올리신 글들 너무 좋은 공부가 됩니다. 좋은 글 감사합니다 :)

ALD가 참 재미있지요. 좋은 거 공부하고 계시네요. 개인적으로 발전가능성이 큰 분야라고 생각합니다. 열공하세요^^