Simulación de Procesos Industriales. Simulador PRO/II [nivel AVANZADO - Parte I]

En continuación con el modelaje de procesos industriales mediante el uso del simulador PRO/II, en esta oportunidad estaremos desarrollando los fundamentos avanzados necesarios para la realización de estos procesos virtuales.

Nivel avanzado

Esto va dirigido a:

- Estudiantes e ingenieros que pudiesen usar PRO/II en su trabajo diario.

- Ingenieros de Procesos que hagan diseño de proceso, proyectos y estudios de optimización de procesos.

- Ingenieros de Planta que realicen evaluaciones de su planta bajo diferentes condiciones de operación.

- Ingenieros de Investigación y Desarrollo y Científicos que utilicen PRO/II para síntesis de procesos.

Se han impartido 3 niveles:

Básico I y II

Intermedio

Avanzado

En vista que la información expuesta para el nivel avanzado es extensa, se tomará la opción de dividir la información en dos publicaciones, quedando una guía nivel avanzado parte I y parte II.

Tabla de contenido

- Dimensionamiento de columnas de destilación

- Dimensionamiento de columnas con platos

- Dimensionamiento de columnas con empaque aleatorio

- Dimensionamiento de columnas con empaque estructurado

- Evaluación hidráulica de columnas con platos

- Evaluación hidráulica de columnas con empaque aleatorio

- Evaluación hidráulica de columnas con empaque estructurado

- Columnas de destilación complejas

- Intercambiador de calor riguroso

- Enfriador por aire

- LGN HX

Parte II - Fired Heater

- Columnas de extracción líquido-líquido

- Reactores

- Equipos para manejo de sólidos

- Despresurización

- Curvas de calentamiento o enfriamiento

- Controlador multivariable

- Unidades calculadoras en PRO/II

- Reciclo

- Hidratos

- Breakpoints

1. Dimensionamiento de columnas de destilación

Entre las múltiples opciones que brinda el simulador PRO/II se encuentra la evaluación y diseño de columnas de destilación ya sea de platos o empaques. Para que el simulador realice el dimensionamiento de una columna se debe acceder a la opción Tray Hydraulics/Packings que aparece en la ventana PRO/II - Column haciendo clic sobre la columna.

Esta acción permitirá definir la sección de la columna a la cual se le realizará el estudio hidráulico y seleccionar los internos de la misma. Los cálculos hidráulicos pueden ser usados para dimensionar nuevas columnas o estudiar el comportamiento de columnas ya existentes. PRO/II permite dimensionar secciones de columnas con diferentes internos, cuando sea necesario.

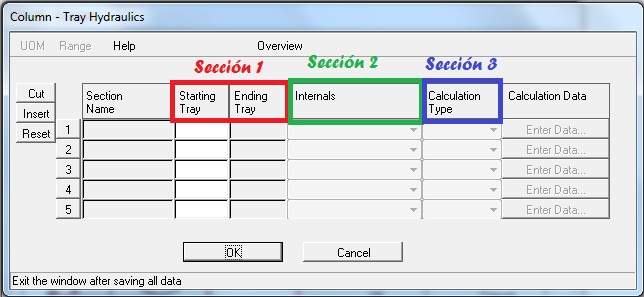

Sección 1

En las casillas Starting Tray y Ending Tray se define la sección de la columna que va a ser dimensionada. Es importante señalar que las secciones no pueden solaparse. Note que los números de las etapas que definen la sección de la columna corresponden a los platos teóricos usados para definir la columna. Los cálculos hidráulicos no se realizan para el condensador y el rehervidor.

Sección 2

En la sección Internals se seleccionan el tipo de interno con que opera la columna, al hacer clic allí se desplega una lista de los internos disponibles, estos pueden ser: platos, relleno estructurado o relleno al azar.

Sección 3

En Calculate Type existen dos tipos de cálculo que pueden ejecutarse en una columna: Rating Calculation para columnas que ya existen, es decir para realizar una evaluación operacional de columnas existentes, y Sizing Calculation para columnas que serán dimensionadas, es decir, para diseñar nuevas columnas. Los cálculos pueden ser aplicados a columnas de platos o columnas de relleno (estructurado o al azar).

Luego de definir estas tres secciones y añadir más detalles al dimensionamiento de nuestra columna, debe presionar Enter Data para acceder a las diferentes alternativas que PRO/II ofrece a continuación:

- Dimensionamiento de columnas con plato

En esta ventana se presentan los criterios para el dimensionamiento de los platos

Cada término es importante manejarlo a la hora de diseñar o dimensionar nuestra columna, por ejemplo:

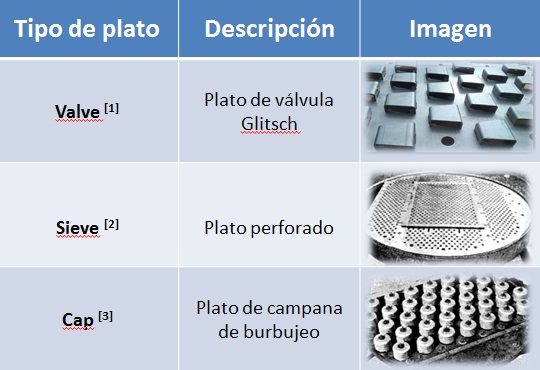

Tray Type

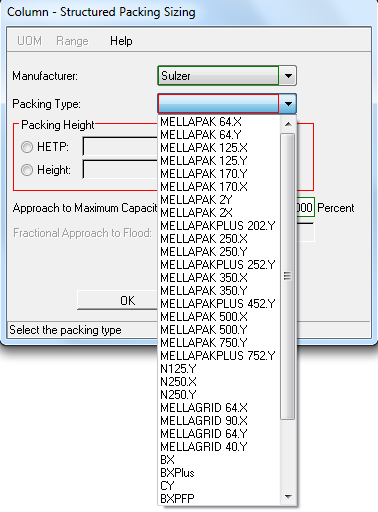

Se refiere al tipo de plato, PRO/II ofrece tres alternativas Valve, Sieve y Cap. En la siguiente tabla se ejemplifica los diferentes platos.

[1] Imagen del autor. Imágenes [2] y [3]

Minimum Tray Diameter

En esta sección el usuario puede proporcionar un diámetro de plato para el diseño. El valor por efecto es de 15 pulgadas.

Tray Spacing

El valor por defecto asignado por el simulador para la sección de platos es de 24 pulgadas.

Flooding Factor

El factor de inundación es expresado como un porcentaje de flujo, es el arrastre de líquido en la columna desde el fondo hasta el tope. PRO/II predice el tamaño exacto del plato a través de la estimación de este valor y calcula el inmediato inferior estándar y el inmediato superior estándar del tamaño del plato. Los valores del factor de inundación que asume PRO/II por defecto son:

System Loading Factor

El usuario puede suministrar este valor para contabilizar la espuma en un plato. El valor por defecto dado por PRO/II es 1.0.

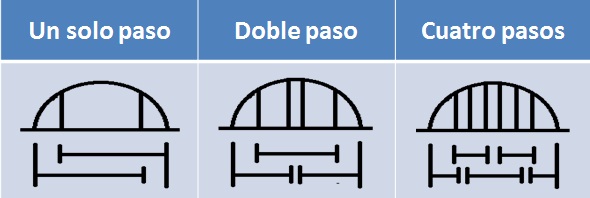

Number of Flow Paths

En esta opción se selecciona el número de pasos para el dimensionamiento de la columna. En PRO/II para el diseño de los platos se puede seleccionar uno, dos y cuatro pasos de líquido.

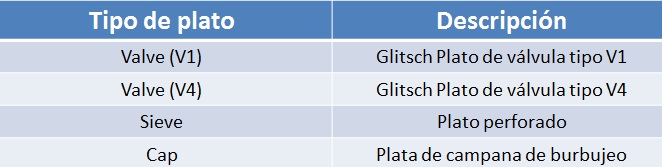

- Dimensionamiento de columnas con empaque aleatorio

En esta ventana se definen los criterios para el dimensionamiento de las columnas con relleno al azar. Para dimensionar este tipo de platos se debe seleccionar en la opción Internals de la ventana Column - Tray Hydraulics (Sección 2 de la explicación anterior) la opción Random Packing.

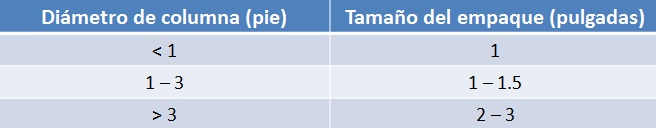

Packing Size

En general, el tamaño del empaque depende del diámetro de la columna. Por ejemplo el uso de un empaque de tamaño grande en una columna pequeña puede causar una pobre distribución de líquido durante el proceso. Se recomienda los siguientes tamaños de empaques según el diámetro de la columna:

Packing Factor

Este valor debe ser suministrado por el usuario. Si se selecciona un tipo de empaque específico el simulador coloca un valor predefinido.

Packing Height

El HETP (Height Equivalente to a Theoretical Plate) o altura del empaque puede ser calculado por el método FRANK (que es el que PRO/II propone por defecto) o el método NORTON. Es necesario que se introduzca el tamaño del empaque para calcular el HETP. Alternativamente, el usuario puede especificar el HETP o el HEIGHT (que es la altura de la columna) directamente.

Approach Calculations

El diámetro de la columna es generalmente calculado como Approach to Flooding. Si se selecciona el tipo de empaque IMTP, el diámetro puede ser calculado como Approach to Efficient Velocity.

Velocity Approach Data

La velocidad de diseño es usada en el cálculo de dimensionamiento. Alternativamente, el usuario puede especificar un máximo en la opción Maximum o introducir el valor de diseño directamente en la opción Design.

Maximum Pressure Drop

El usuario puede especificar la máxima caída de presión permisible para la sección en Pressure Drop for this section o la caída de presión por unidad de longitud Pressure Drop per Unit Lenght. Por defecto no existe caída de presión forzada No Pressure Constraunsts.

Pressure Drop Method

El usuario tiene la alternativa de cambiar del método NORTON al método TSAI.

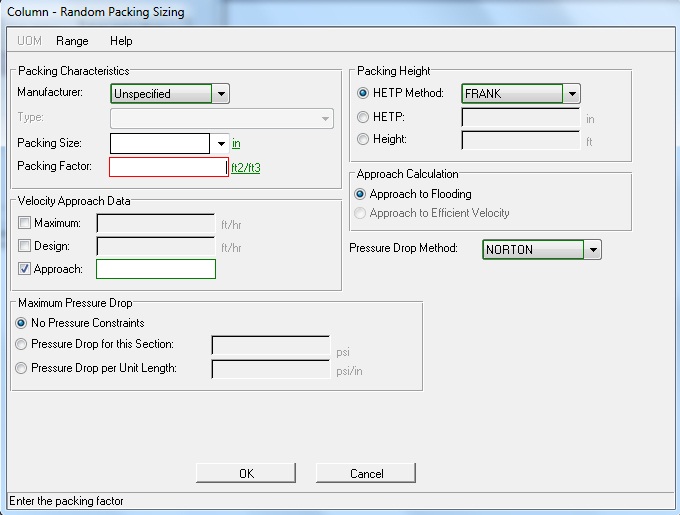

- Dimensionamiento de columnas con empaque estructurado

En esta ventana se definen los criterios para el dimensionamiento de columnas con relleno estructurado. Para dimensionar este tipo de platos se debe seleccionar en la opción Internals de la ventana Column - Tray Hydraulics (Sección 2 de la explicación anterior) la opción Structured Packing.

Manufacturer

En esta opción se desplegan los diferentes tipos de empaques comerciales tanto los de Sulzer como los de Koch Glitsch.

Packing Type

Permite seleccionar el tipo de empaque según la lista desplegada a continuación.

Packing Height

El usuario debe introducir en esta sección el HETP o la altura (HEIGHT) de la sección empacada.

Approach to Maximum Capacity

Este valor es expresado como un porcentaje de la capacidad máxima de la columna.

- Evaluación hidráulica de columnas con platos

En esta ventana se definen los criterios para el detalle de platos de columnas ya dimensionadas. El único valor que debe suministrar es el diámetro del plato. Los otros valores aparecen por defecto. Para realizar la evaluación hidráulica de columnas de platos se debe dar clic sobre la columna, luego clic en Tray Hydraulics / Packing y en la sección 3 (similar como se procedió con el dimensionamiento de columnas con platos) se debe seleccionar la opción Rating para el Calculation Type.

Tray Data

En este apartado se caracteriza en detalle los parámetros importantes relacionados con los platos de la columna que se desea evaluar, por ejemplo:

Type

En esta opción se puede seleccionar de la lista el tipo de plato deseado. Las alternativas que PRO/II brinda son las siguientes:

Diameter

Se introduce el dato sobre el diámetro del plato.

Spacing

Es el espacio vertical entre platos adyacentes. El valor por defecto es de 24 pulgadas.

Deck Thickness

Es el espesor de una sección. Las opciones disponibles aparecen al desplegar la lista, por ejemplo: 3, 10, 12 y 14 calibre.

System Loading Factor

El factor de carga suele ser usado para reducir la condición de inundación. Este factor decrece de la unidad.

Number of Flow Paths

Es el número de pasos de líquido a través de los platos. La lista desplegada permite seleccionar de 1 a 5 pasos.

Valve/Cap/Sieve Data

Aquí se introduce los valores correspondientes al tipo de plato seleccionado. El simulador estima el número de dispositivos o elementos por platos si el usuario no lo define.

Number per Tray

Es el número de válvulas o cápsulas de burbujeo por plato. Cuando no se introduce este valor, el simulador lo estima basado en una configuración estándar. Esta opción no está disponible para platos perforados.

Diameter

Es el diámetro de la válvula, agujero o cápsula (campana) de burbujeo.

Wall Thickness

Es el espesor de la pared de la válvula. Al desplegar la lista se muestran los tamaños permisibles. Esta opción no está disponible para platos perforados o platos de campanas de burbujeo.

Spacing

Espacio de extremo a extremo para campanas de burbujeo. Si este valor no se introduce, por defecto el valor es 1.0 pulgadas. Esta opción no está disponible para platos de válvulas o platos perferados.

Constrution Materials

Se refiere al material de construcción de las válvulas. Esta opción no aplica para platos perforados o platos de campana de burbujeo. A continuación en la lista se observa los materiales que disponible el simulador PTO/II.

Sieve Hotes Area

El área total efectiva perforada es dada como un porcentaje de área activa. Por defecto es del 12 por ciento. Esta opción no aplica para platos perforados o platos de campana de burbujeo.

- Evaluación hidráulica de columnas con empaque aleatorio

En esta ventana se definen los criterios para el detalle de columnas con relleno al azar ya dimensionadas. Para realizar la evaluación hidráulica de este tipo de columna se debe seleccionar en la opción Internals de la ventana Column - Tray Hydraulics y luego la opción Random Packing y Sizing.

Manufacturer

Si se selecciona NORTON de la lista desplegada, se cuentan con diferentes tipos de empaques. Si se selecciona UNSPECIFIED el usuario debe introducir el factor de empaque.

Type

El usuario puede seleccionar de la lista desplegada el empaque deseado (NORTON).

Packing Size

Seleccione o introduzca el tamaño deseado. Este valor es necesario cuando el HETP es calculado por el programa. Si se selecciona un tamaño de empaque estándar, el simulador coloca automáticamente el valor del factor de empaque.

Packing Factor

Si el usuario selecciona un tamaño estándar de empaque (NORTON) el correspondiente factor es introducido directamente por el simulador. De otra forma, el usuario debe introducir el área por unidad de volumen del empaque.

Pressure Drop Method

El usuario tiene la alternativa de cambiar del método NORTON al método TSAI.

Packing Height

El HETP puede ser calculado por el método FRANK (por defecto) o el método NORTON. Es necesario que se introduzca el tamaño del empaque para calcular el HETP. Alternativamente, el usuario puede especificar el HETP o el HEIGHT directamente.

Approach Calculations

El diámetro de la columna es generalmente calculado como Approach to Flooding. Si se selecciona el tipo de empaque IMTP el diámetro puede ser calculado como Approach to Efficient Velocity.

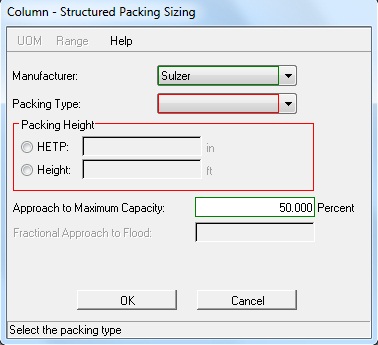

- Evaluación hidráulica de columnas con empaque estructurado

En esta ventana se definen los criterios para el detalle de columnas con relleno estructurado ya dimensionadas. Para realizar la evaluación hidráulica de este tipo de columna se debe seleccionar en la opción Internals de la ventana Column - Tray Hydraulics y luego la opción Structured Packing y Sizing.

Manufacturer

En esta lista aparecen los empaques Sulzer y Koch Glitsch como opción.

Packing Type

Permite seleccionar el tipo de empaque de la lista.

Packing Height

El usuario debe introducir en esta sección el HETP (que es la altura equivalente a un plato teórico) o el HEIGHT (que es la altura de la sección empacada.

NOTA

| El usuario puede cambiar las opciones que por defecto propone el simulador PRO/II, tales como: tipo de plato, número de pasos, factor de inundación, entre otros. |

|---|

| Para visualizar el resultado concerniente al dimensionamiento de la columna es necesario ejecutar la simulación y generar el reporte nuevamente en Output luego Generate Report |

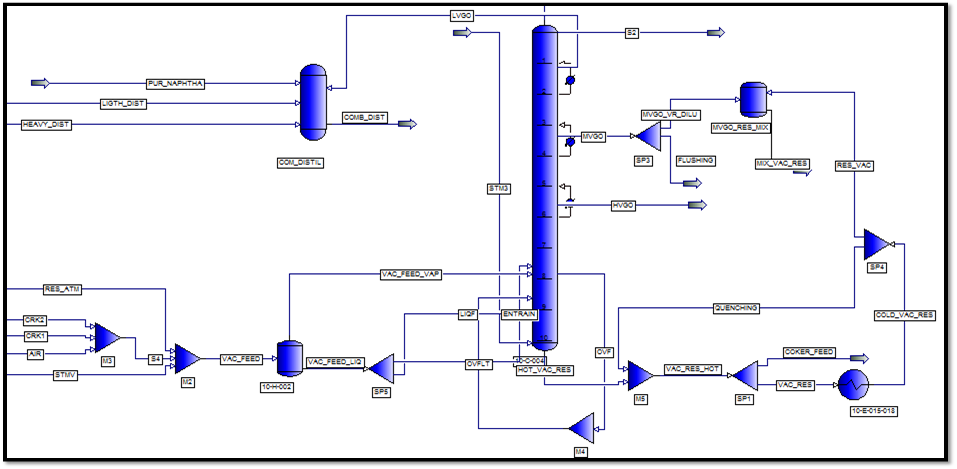

2. Columnas de destilación complejas

Estas columnas tienen varias alimentaciones en diferentes secciones de la columna y/o varios productos.

En este tipo de columnas para cubrir los grados de libertad que permite que el simulador alcance una convergencia hacia una solución lógica, cada vez que se coloca una alimentación debe estar totalmente definida (composición o flujos y con el valor de temperatura o presión) y cada salida lateral de producto o intercambiador lateral debe llevar también asociada una especificación adicional.

Esto es un ejemplo del modelaje de simulación de una columna de destilación al vacío y el nivel de complejidad de equipos y corrientes que puede alcanzar tener. Es de suma importancia ingresar todas las especificaciones e ir probando con cada elemento añadido para corroborar que la simulación no tendrá error al momento de la convergencia, en caso de que eso ocurra, detectar el error será mucho más fácil.

Entre las variables que requieren un especial cuidado al momento de no alcanzar una convergencia adecuada de la columna pueden citarse según el orden de prioridad: el calor del rehervidor, el exceso de especificaciones, flujo iniciales estimados y en ocasiones relaciones de reflujo.

Se recomienda cuando se trabaja con muchas especificaciones (más de las requeridas por el simulador) en una columna, se debe ir definiendo una a la vez, permitiendo la convergencia a una solución adecuada para luego anexar las otras especificaciones.

Recuerde que los valores del calor del condensador y del rehervidor son mutuamente dependientes dentro de la operación de la columna y, por lo tanto, pueden existir problemas cuando se intenta lograr especificaciones asociadas al tope y el fondo de la columna simultáneamente.

PRO/II permite la simulación de columnas de destilación con heater y coolers laterales, así como también la adición de Pumparounds. También existe la posibilidad de simular columnas de destilación laterales que complementan las columnas de destilación convencionales.

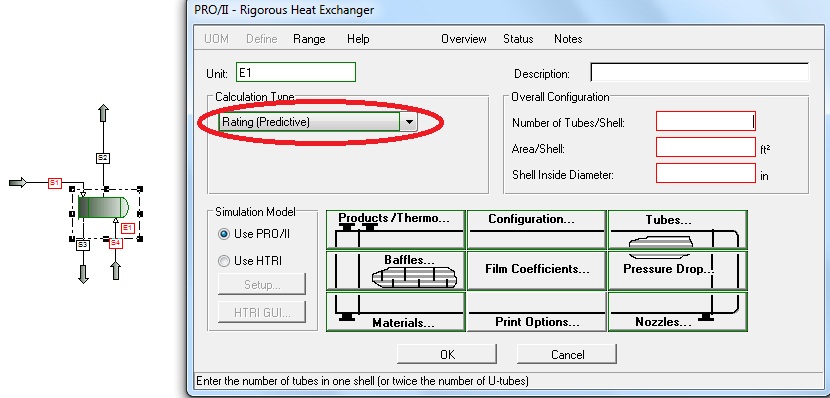

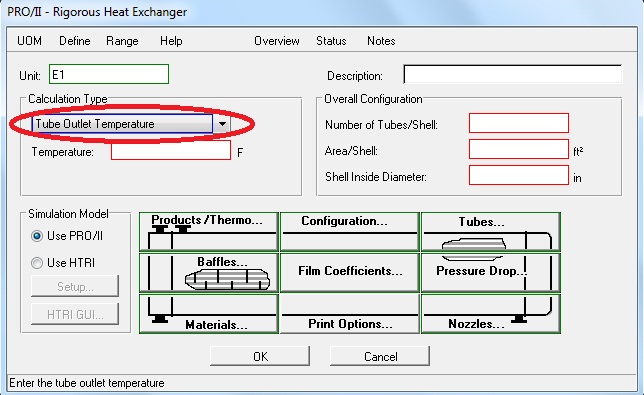

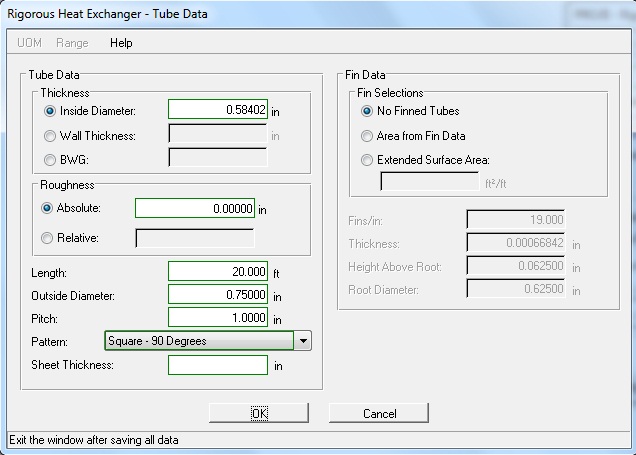

3. Intercambiador de calor riguroso

Es similar al intercambiador simple sólo que a esta operación se le deben suministrar todas y cada una de las dimensiones y configuraciones geométricas. Además de iniciar el tipo de cálculo:

Modo Rating (predictivo)

En esta selección no se define ningún parámetro de salida porque el simulador predice las condiciones de salida de las dos corrientes. Calcula el calor de las temperaturas de salida.

Modo Fixed Duty

Permite simular un intercambiador con las corrientes de entrada totalmente definidas y estableciendo el flujo de calor que se transferirá desde una corriente a otra. Calcula las temperaturas de salida, el área de transferencia de calor requerida de acuerdo al factor de ensuciamiento definido y calcula un factor de ensuciamiento requerido según el área definida.

Modo Tube Outlet Temperature o Shell Outlet Temperature

Permite simular un intercambiador con las corrientes de entrada totalmente definidas y estableciendo una temperatura de alguna de las corrientes de salida. Calcula el calor, las temperaturas de salida según los casos, el área de transferencia de calor requerido de acuerdo al factor de ensuciamiento definido y calcula un factor de ensuciamiento requerido según el área definida.

En todos los casos se deben especificar algunos datos de la configuración general como por ejemplo: el número de tubos por carcasa, área de transferencia de calor por carcasa o diámetro interno de la carcasa. La configuración geométrica y otro parámetros importantes vienen definidos por defecto, pero deben modificarse según el criterio del usuario.

Los renglones están representados por cada recuadro existente en la parte inferior de las pantallas anteriores: Products/Thermo, Configuration, Tubes, Baffles, Film Coefficients, Pressure Drop, Materials, Print Option y Nozzles.

En Configuration se debe seleccionar el tipo de arreglo TEMA y otros datos de mucha importancia. En Tubes se detallan las dimensiones de los tubos y su disposición.

4. Enfriador por aire

Es una operación que permite simular equipos de transferencia de calor que utilizan aire para enfriar corrientes calientes de procesos. Existen dos modos de simular estos equipos:

Modo Rating

Puede simularse sin especificación, se le debe indicar el área de transferencia de calor y el coeficiente de ensuciamiento para que el simulador calcule las temperaturas de las corrientes de salida y el calor transferido en la unidad. También puede simularse con especificación, indicándole al simulador el calor transferido, la temperatura de salida de alguna de las corrientes, el Approach Temp o la fracción líquida de la corriente de salida del lado tubo, para que el simulador calcule el área requerida para lograr el calor según el coeficiente de ensuciamiento suministrado y el factor de ensuciamiento requerido para lograr el calor de acuerdo al área dada.

Modo Design

Determina el área de transferencia de calor y las dimensiones del equipo para las condiciones del proceso especificadas.

5. LGN HX

Los intercambiadores LGN HX son equipos de transferencia de calor modulares/rectangulares que suelen denominarse cajas de enfriamiento o cajas frías. Son equipos de alta eficiencia debido a la extensa área de transferencia de calor que poseen, ya que están constituidos por láminas corrugadas generalmente de aluminio.

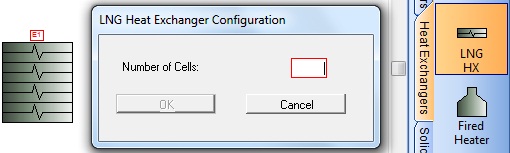

Cuando selecciona este equipo desde la paleta PFD debe indicar el número de celdas o corrientes que intercambiarán calor entre ellas.

El número de especificaciones a definir viene dado por el número de corrientes. Dentro de las variables se encuentran las temperaturas de salida o el calor transferido desde cada celda.

Las imágenes usadas en el post fueron creadas por el autor @ennyta a través de Microsoft PowerPoint 2010 y tomadas directamente desde el simulador PRO/II versión 9.0.

REFERENCIA

SimSci-Esscor® PRO/II™ 9.0 Getting Started Guide

Interesante @ennyta la manera en que muestras estas aplicaciones tecnológicas. Felicidades.

Gracias sr. Tomás, siempre me regocija toparme con sus palabras. Agradezco el tiempo que se toma para pasear por estos lados. Feliz día para ud.